Contrôle non destructif CND

Cette technique est largement utilisée dans l’aéronautique, car elle permet de détecter des défauts invisibles à l’œil nu sur des pièces critiques, comme les structures de fuselage, les moteurs ou les composants du train d’atterrissage. Le ressuage est particulièrement efficace pour les matériaux non poreux comme les métaux, mais il ne peut pas être utilisé pour des pièces présentant des défauts internes profonds.

Qu’est-ce que le ressuage?

Le ressuage est une technique de contrôle non destructif (CND) utilisée pour détecter des fissures ou des défauts de surface sur des matériaux, notamment dans l’industrie aéronautique. Cette méthode est basée sur l’utilisation de produits liquides appelés « fluorescents » ou « dye pénétrants », qui sont appliqués sur la surface du matériau à tester. Voici les étapes :

Préparation de la surface : La surface de la pièce est d’abord décapée pour éliminer toute impureté, huile ou saleté, car ces éléments peuvent interférer avec l’inspection.

Application du fluide pénétrant : Un fluide pénétrant est appliqué sur la surface de la pièce. Ce fluide est conçu pour pénétrer dans les moindres fissures ou autres défauts présents à la surface du matériau.

Temps de pénétration : Le fluide est laissé en place pendant un certain temps pour permettre sa pénétration dans les éventuelles fissures.

Essuyage : Après la période de pénétration, l’excédent de fluide est essuyé de la surface. Toutefois, le fluide qui est entré dans les fissures reste en place.

Application d’un révélateur : Un révélateur (souvent sous forme de poudre ou de spray) est appliqué sur la surface. Ce produit met en évidence les fissures en faisant ressortir la couleur du fluide pénétrant.

Inspection visuelle : L’inspection est ensuite réalisée sous une lumière adéquate (souvent une lumière noire si le fluide est fluorescent), afin de détecter la présence de défauts visibles à la surface

Résultat :

Nos compagnons déclare la conformité suivant des critères d’acceptation qui accompagnent les pièces.

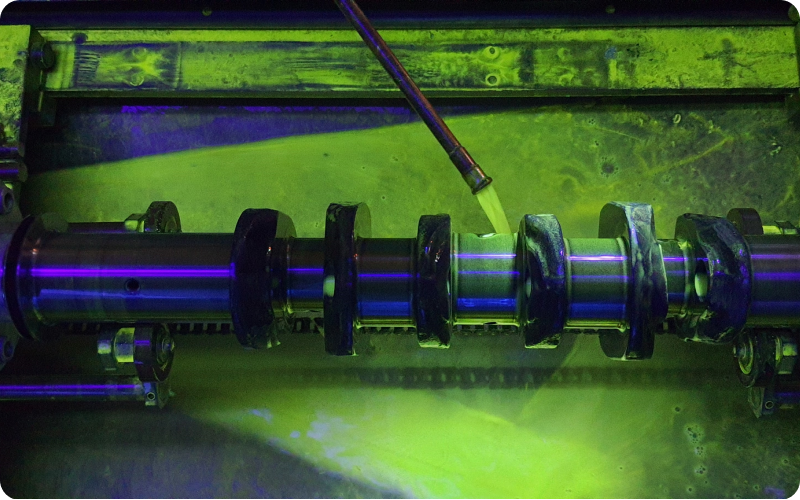

Qu’est-ce que la magnétoscopie?

La magnétoscopie est une autre technique de contrôle non destructif (CND) utilisée pour inspecter des matériaux ferromagnétiques à la recherche de défauts de surface ou de sous-surface. Elle est couramment utilisée dans l’aéronautique pour assurer la sécurité et l’intégrité des composants métalliques critiques tels que les moteurs, les structures de fuselage, les trains d’atterrissage, et d’autres pièces en métal.

Principe de la magnétoscopie

Le principe de la magnétoscopie repose sur la création d’un champ magnétique dans le matériau inspecté. Lorsque ce champ est perturbé par un défaut (comme une fissure ou un porosité), il crée une fuite de lignes de champ magnétique à la surface de la pièce. Ces fuites peuvent être détectées à l’aide de particules ferromagnétiques ou d’un fluide magnétique.

Étapes de la magnétoscopie

Magnétisation de la pièce : La pièce est d’abord magnétisée, généralement en appliquant un courant électrique ou en utilisant un dispositif électromagnétique. Ce courant génère un champ magnétique à l’intérieur de la pièce.

Inspection : Une fois que le champ magnétique est établi, des particules ferromagnétiques (ou un fluide magnétique) sont appliquées sur la surface de la pièce. Ces particules ou le fluide se concentrent autour des fuites du champ magnétique causées par les défauts de surface ou sous-surface.

Observation des défauts : Les particules ou le fluide magnétique forment des indications visibles là où le champ magnétique est perturbé, ce qui permet aux inspecteurs de localiser les défauts. L’inspection peut être réalisée à l’œil nu, ou avec un système d’éclairage adapté pour mettre en évidence les défauts.

- Résultat :

Nos compagnons déclare la conformité suivant des critères d’acceptation qui accompagnent les pièces.

Applications de la magnétoscopie en aéronautique

La magnétoscopie est utilisée dans l’aéronautique pour inspecter les composants métalliques, notamment ceux fabriqués en acier, fer ou alliages ferromagnétiques. Elle permet de détecter des fissures de surface ou des défauts de fabrication avant qu’ils ne deviennent critiques, ce qui est essentiel pour la sécurité aérienne. Parmi les pièces inspectées, on trouve :

- Les moteurs d’avions

- Les structures du fuselage

- Les trains d’atterrissage

- Les pièces de turbine

Avantages de la magnétoscopie

- Haute sensibilité aux défauts de surface : La magnétoscopie est particulièrement efficace pour détecter des défauts de surface ou peu profonds.

- Rapidité : Elle est relativement rapide et permet une inspection en temps réel.

- Non destructif : Le processus n’endommage pas les composants inspectés, ce qui est essentiel dans le secteur aéronautique où les pièces sont souvent coûteuses.

Limites

- Matériaux ferromagnétiques uniquement : La magnétoscopie ne peut être utilisée que sur des matériaux qui peuvent être magnétisés, principalement les métaux ferromagnétiques comme l’acier et le fer.

- Défauts internes : Elle est moins efficace pour détecter des défauts internes ou profonds qui ne perturbent pas le champ magnétique à la surface.