Traitement de Surface : Nickel Chimique en Aéronautique

Le nickel chimique, également appelé dépôt autocatalytique de nickel, est un procédé de traitement de surface largement utilisé dans l’industrie aéronautique pour ses propriétés uniques. Ce revêtement, appliqué sans courant électrique, offre une protection accrue contre la corrosion et l’usure, tout en assurant une excellente uniformité sur des pièces complexes.

Qu’est-ce que le Nickel Chimique ?

Principe du procédé

Le nickel chimique est un dépôt métallique obtenu par une réaction autocatalytique dans une solution chimique contenant :

Nickel : Métal principal du dépôt.

Agent réducteur : Généralement de l’hypophosphite de sodium (NaH₂PO₂), qui réduit les ions nickel et les dépose sur la surface.

Contrairement à la galvanoplastie (dépôt électrolytique), le nickel chimique n’utilise pas de courant électrique. La réaction est uniforme sur toute la surface immergée, quelle que soit la géométrie.

Caractéristiques du revêtement

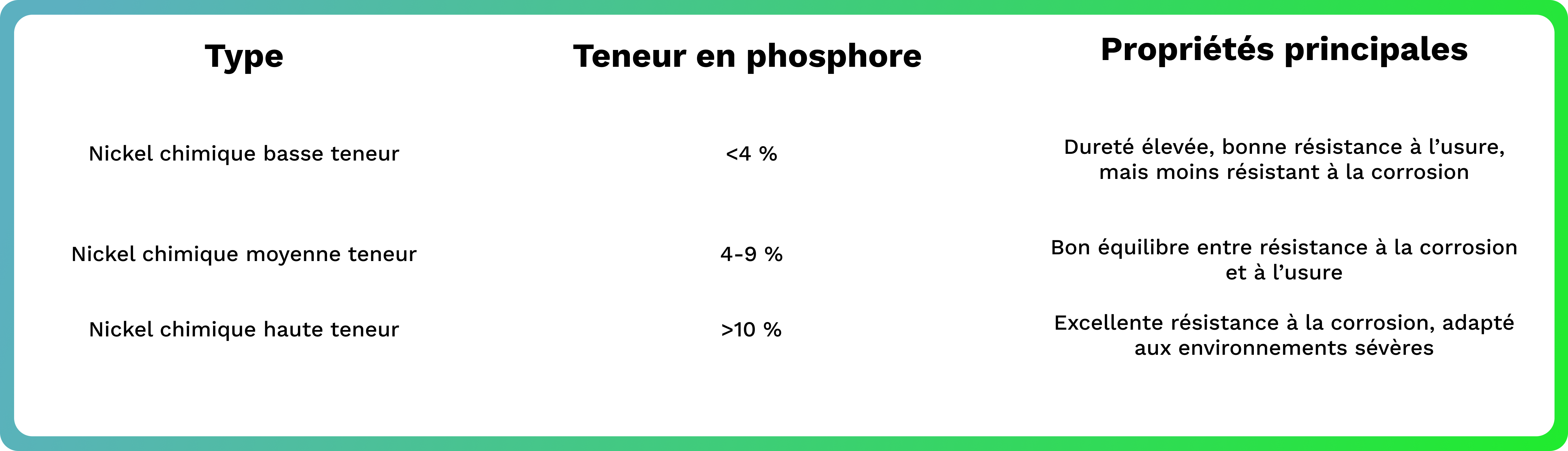

Composition : Nickel et phosphore, avec des teneurs en phosphore variant (basse, moyenne, haute teneur).

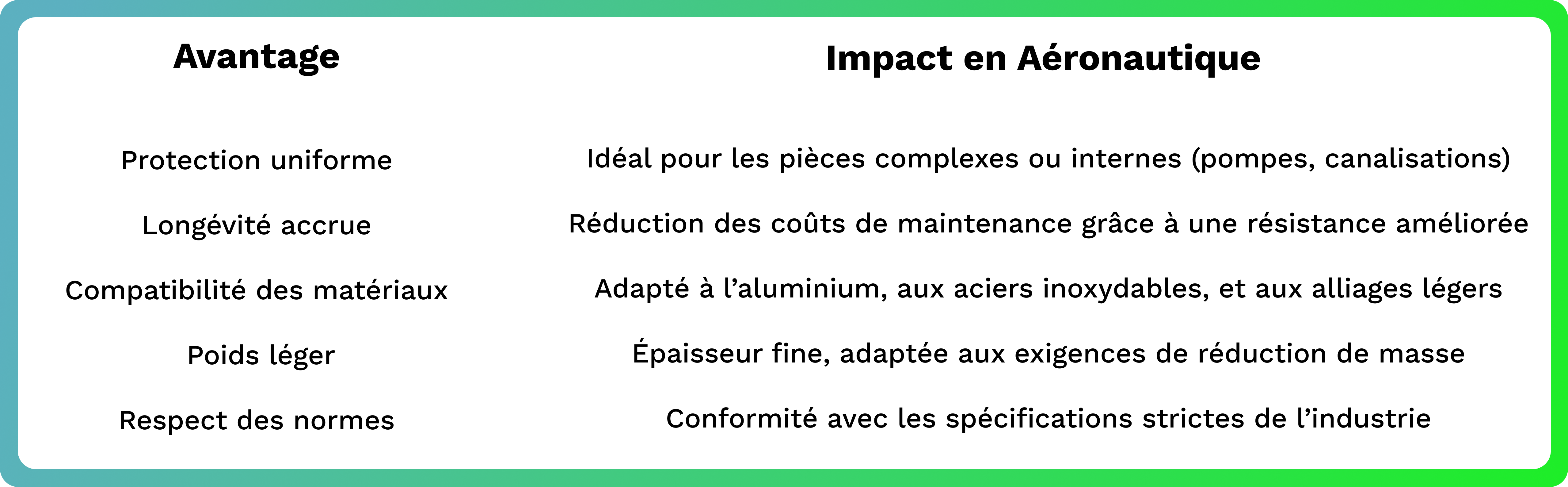

Épaisseur uniforme : Même sur les pièces de formes complexes ou internes.

Adhérence : Excellente sur une grande variété de substrats, tels que l’acier, l’aluminium, et les alliages.

Propriétés et Avantages du Nickel Chimique

Résistance à la corrosion

Le nickel chimique crée une barrière protectrice contre les agents corrosifs (humidité, sel, produits chimiques).

Les dépôts à haute teneur en phosphore (>10 %) sont particulièrement efficaces contre la corrosion, adaptés aux environnements marins ou humides.

Résistance à l’usure

Le revêtement est dur (jusqu’à 500 HV en condition standard et plus de 900 HV après traitement thermique), idéal pour les surfaces soumises à des frottements ou à l’abrasion.

Conductivité et uniformité

Le nickel chimique conserve une conductivité électrique modérée, utile pour certaines applications électroniques ou structurelles dans l’aéronautique.

Épaisseur constante sur des pièces complexes, évitant les accumulations ou les zones dépourvues de revêtement.

Préparation pour d’autres traitements

Le nickel chimique est compatible avec d’autres revêtements ou peintures, améliorant leur adhérence et leur performance.

Applications Aéronautiques du Nickel Chimique

Composants mécaniques

Exemples : Pignons, engrenages, arbres, et pièces de fixation.

Raison : Protection contre l’usure et la corrosion dans des conditions de charge et de frottement élevés.

Pièces en aluminium

Exemples : Carénages, supports internes, composants structurels.

Raison : Renforcement de la durabilité des pièces en aluminium, souvent sujettes à la corrosion galvanique.

Systèmes hydrauliques et carburants

Exemples : Pompes, vannes, raccords.

Raison : Résistance aux produits chimiques agressifs et à la pression élevée.

Composants électroniques

Exemples : Boîtiers, connecteurs.

Raison : Protection contre la corrosion tout en conservant une conductivité suffisante.

Moteurs et turbines

Exemples : Pales, logements, et composants de turbines.

Raison : Résistance à l’usure et aux températures élevées.

Types de Nickel Chimique

Applications Aéronautiques du Nickel Chimique

Normes principales

AMS 2404 : Spécification pour les dépôts de nickel chimique autocatalytique.

ASTM B733 : Standard pour les revêtements autocatalytiques de nickel-phosphore.

ISO 4527 : Norme internationale pour le nickel chimique.

Exigences spécifiques

Épaisseur du revêtement : Contrôlée pour garantir la protection (souvent 5-50 µm en aéronautique).

Résistance à la corrosion : Testée par des essais au brouillard salin ou en milieu acide.

Uniformité et adhérence : Vérifiées sur des pièces de géométrie complexe.

Avantages du Nickel Chimique en Aéronautique

Avantages du Nickel Chimique en Aéronautique

Coût : Plus élevé que certains traitements traditionnels, justifié par les performances.

Complexité du procédé : Nécessite un contrôle strict des paramètres pour garantir la qualité.

Dépôt limité : Pas adapté aux très grandes pièces ou aux environnements où des épaisseurs importantes sont nécessaires.